El compresor

La función del compresor

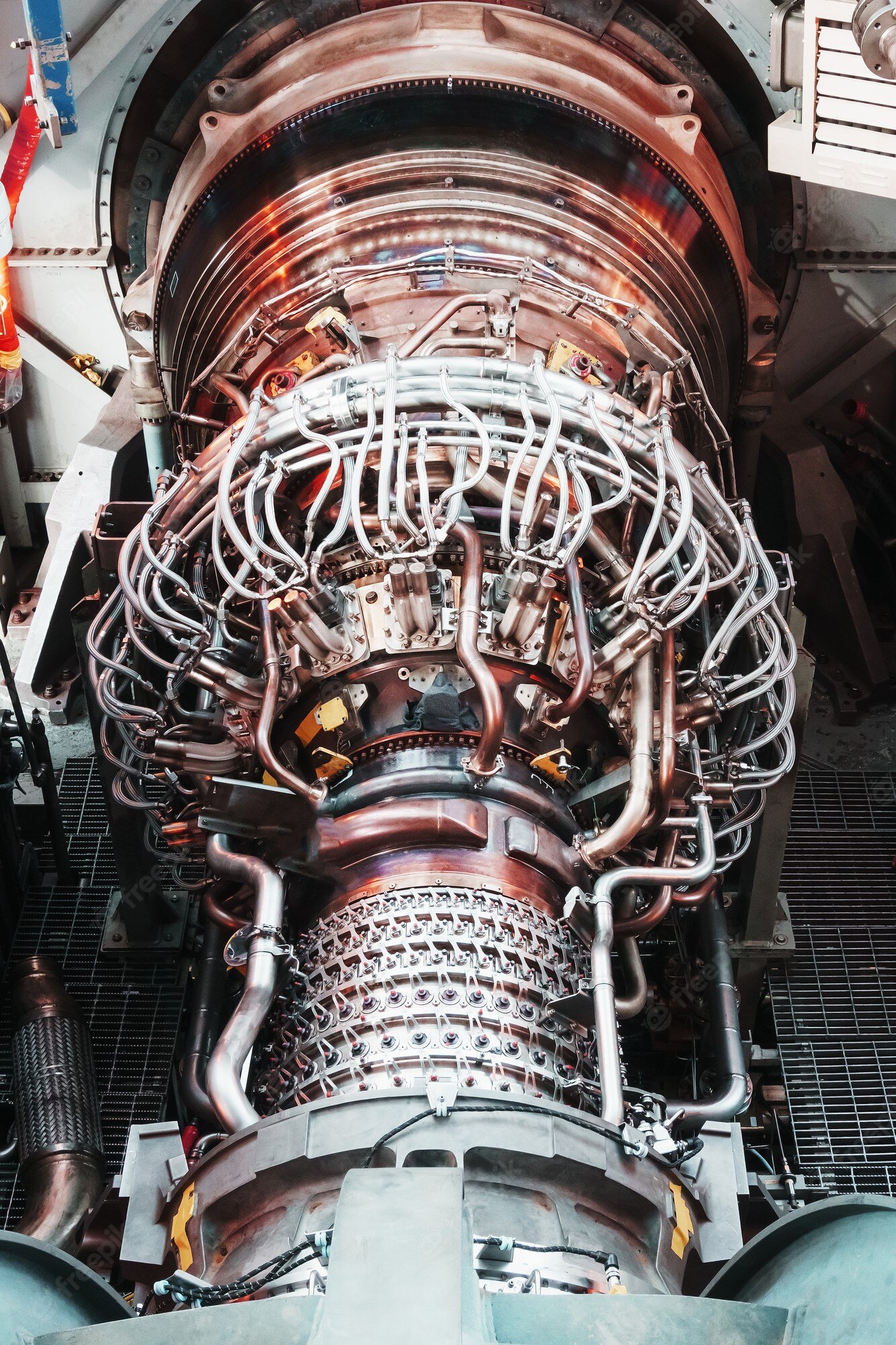

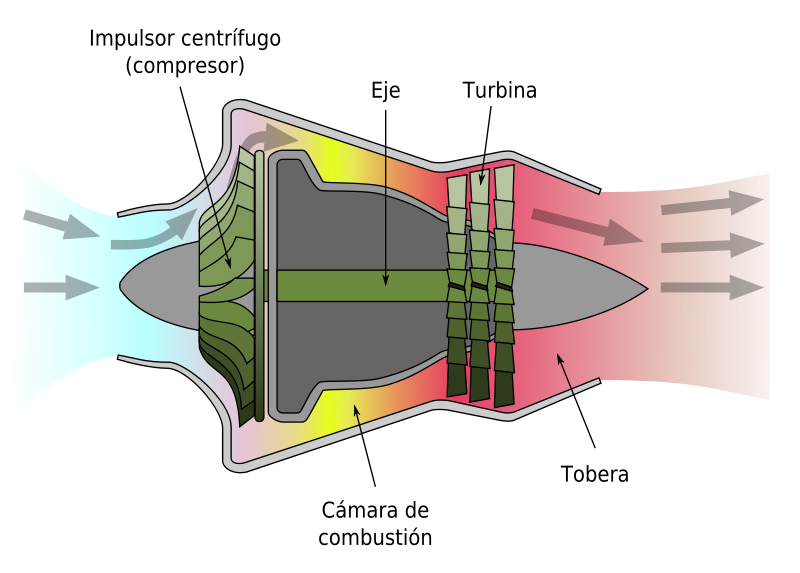

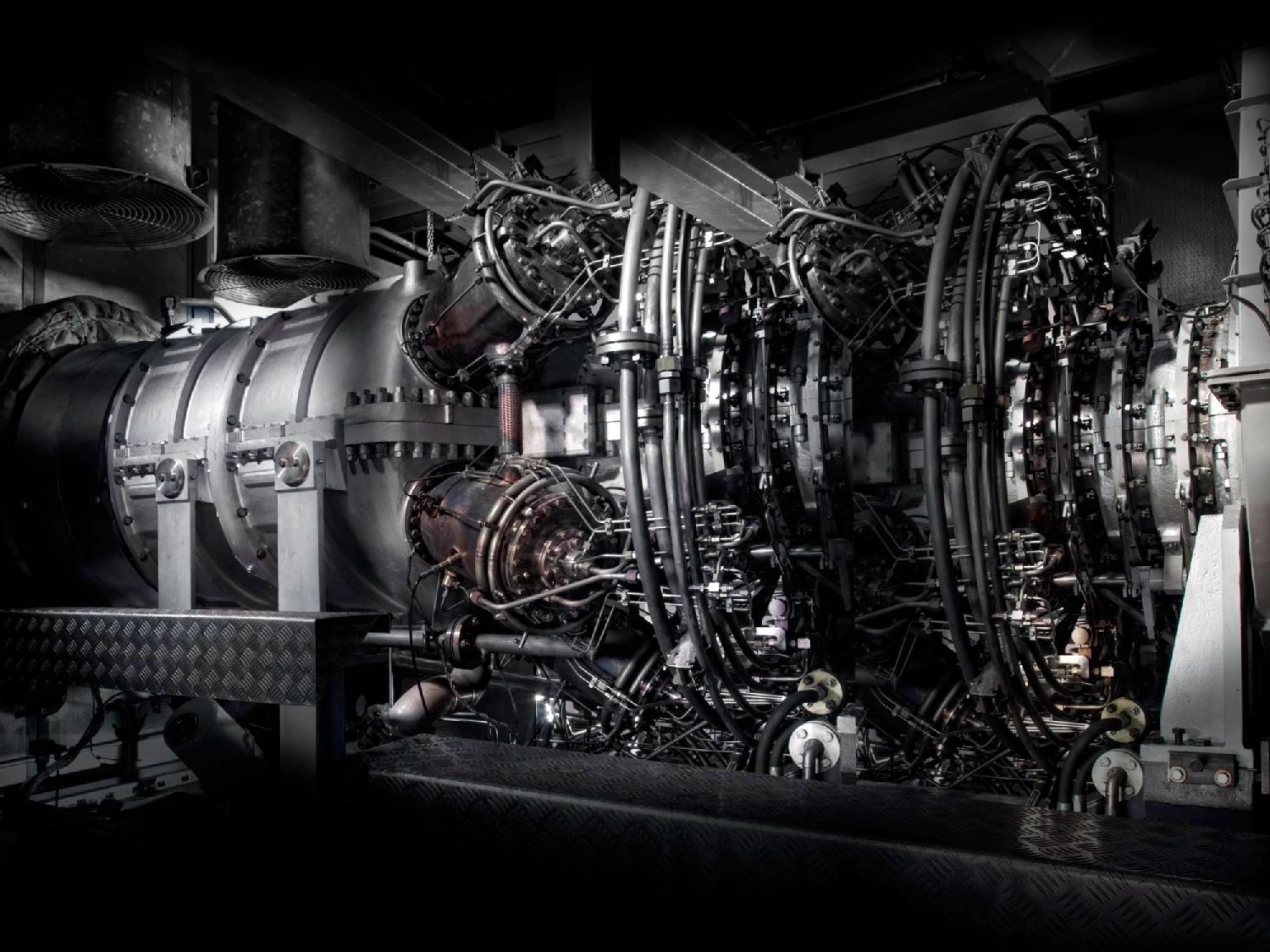

El compresor es el primer elemento que forma parte de la turbina de gas propiamente dicha. Su función es aumentar la presión del aire de admisión que proporciona el oxígeno comburente para la cámara de combustión en relaciones de compresión que oscilan entre 1:15 y 1:30.

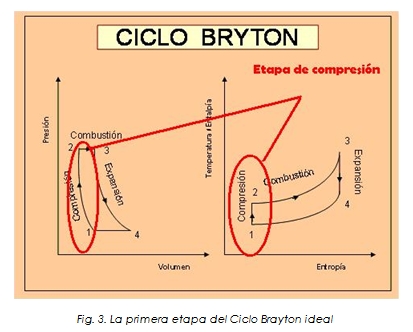

En el compresor se realiza la primera transición indicada por el ciclo Brayton: la compresión, idealmente isoentrópica. Como puede apreciarse en la figura 2, la presión y la temperatura aumentan, disminuye el volumen y la entropía se mantiene constante (en condiciones ideales):

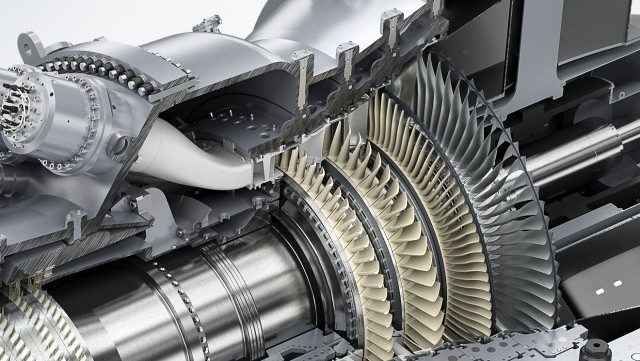

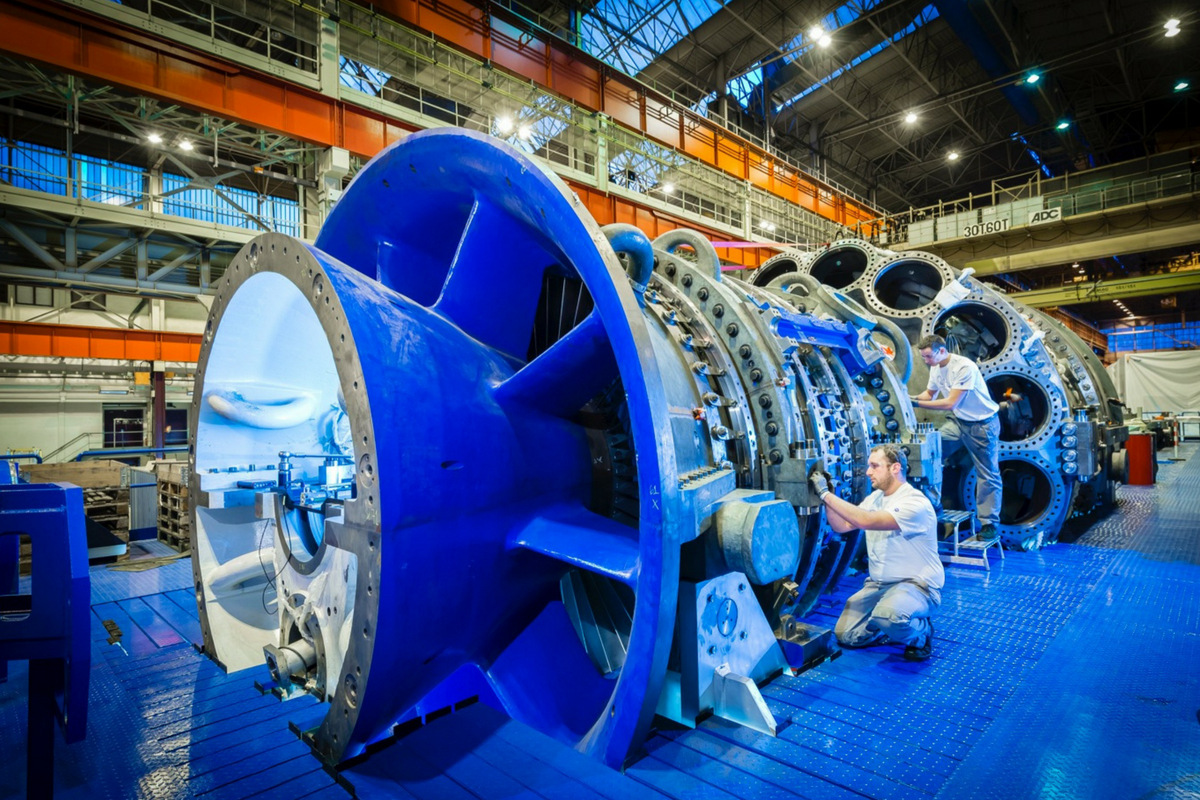

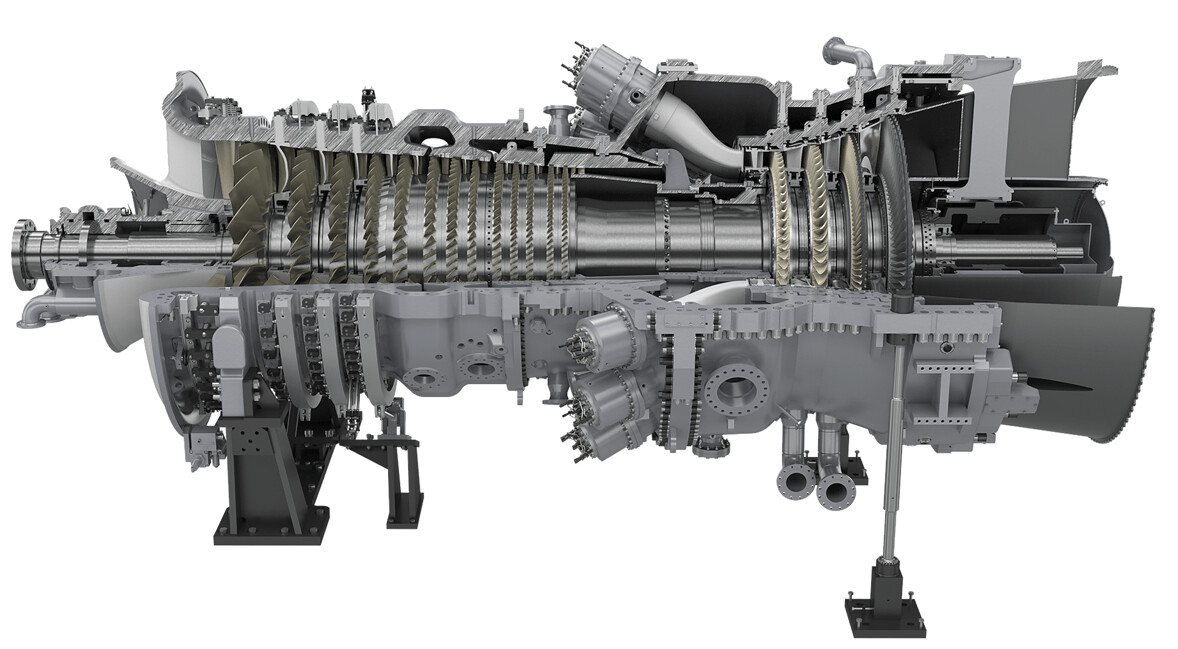

Básicamente existen dos tipos de compresores: los centrífugos y los axiales. En los primeros, la corriente de salida es perpendicular a la de entrada. En los segundos, ambas corrientes son paralelas al eje de rotación. A pesar de que los primeros tienen saltos de presión mayores, las ventajas de los compresores axiales y su facilidad de integración en el conjunto de la turbina hace que estos sean preferibles a los centrífugos. El problema principal de su baja relación de compresión se soluciona fácilmente colocando múltiples etapas. Cada etapa impulsa el aire hacia la etapa siguiente, aumentando su presión en una relación de compresión por etapa que oscila entre 1:1,15 y 1:1,35, hasta conseguir la relación de presión deseada

El diseño de los turbocompresores axiales entraña una gran dificultad ya que el diseño de los álabes responde a estrictos criterios aerodinámicos.

El funcionamiento del compresor de flujo axial: alabes del rotor y álabes del estator

El compresor de flujo axial consta de múltiples rotores a los que están fijados los álabes cuyo perfil es aerodinámico. El rotor gira accionado por la turbina, de manera que el aire es aspirado continuamente hacia el compresor, dónde es acelerado por los álabes rotativos y barrido hacia la hilera adyacente del álabes del estator.

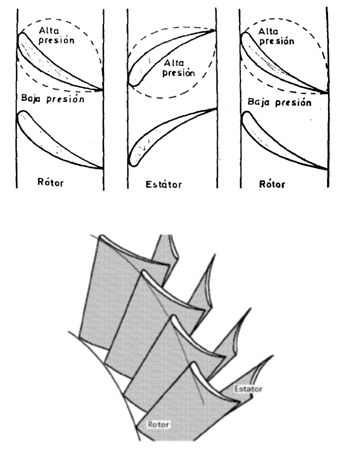

Este movimiento, por tratarse los álabes de perfiles aerodinámicos, crea una baja presión en el lado convexo (extrados o lado de succión) y una zona de alta presión en el lado cóncavo (intrados o lado de presión). El aire, al pasar por los álabes, sufre un aumento de velocidad sobre la parte convexa inicial del perfil, para reducirse luego cuando prosigue el movimiento hacia el borde de salida. Ocurre por lo tanto un proceso de difusión. Este proceso se desarrolla a lo largo de todas las etapas que componen el compresor.

La elevación de presión del flujo de aire se debe a este proceso de difusión, que tiene lugar en los pasajes de los álabes del rotor y en un proceso similar realizado en los álabes del estator. El estator sirve además para corregir la deflexión dada al aire por los álabes del rotor y para que el aire pueda presentar el aire con el ángulo correcto a la siguiente etapa, hacia la próxima etapa de los álabes del rotor. La última hilera de los álabes del estator actúan como “enderezadores del aire” a fin de limitar la turbulencia de manera que el aire ingrese al sistema de combustión a una velocidad axial suficientemente uniforme.

A través de cada etapa el aumento de presión es muy pequeño, entre 1:1,15 y 1:1,35. La razón que motiva tan pequeño aumento de presión es que si se desea evitar el desprendimiento de la capa límite y la consiguiente entrada en pérdida aerodinámica de los álabes, el régimen de difusión y el ángulo de incidencia deben mantenerse dentro de ciertos límites. La pequeña elevación de presión en cada etapa, junto con la trayectoria uniforme del flujo de aire, contribuye a lograr la alta eficiencia del compresor axial.

Aspectos a tener en cuenta en el diseño de compresores axiales:

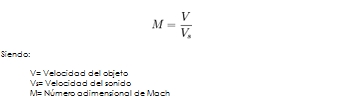

La velocidad tangencial del extremo del álabe: el número Mach

- Velocidad subsónica, M < 0,7

- Velocidad transónica 0,7 < M < 1,2

- Velocidad supersónico 1,2 < M < 5

- Velocidad hipersónico M > 5