IRIM PUBLICA LA GUÍA 3: MANTENIMIENTO 3.0

El Instituto Renovetec de Ingeniería del Mantenimiento, IRIM, ha publicado LA GUÍA 3: LA TERCERA GENERACIÓN DE MANTENIMIENTO. MANTENIMIENTO 3.0.

...

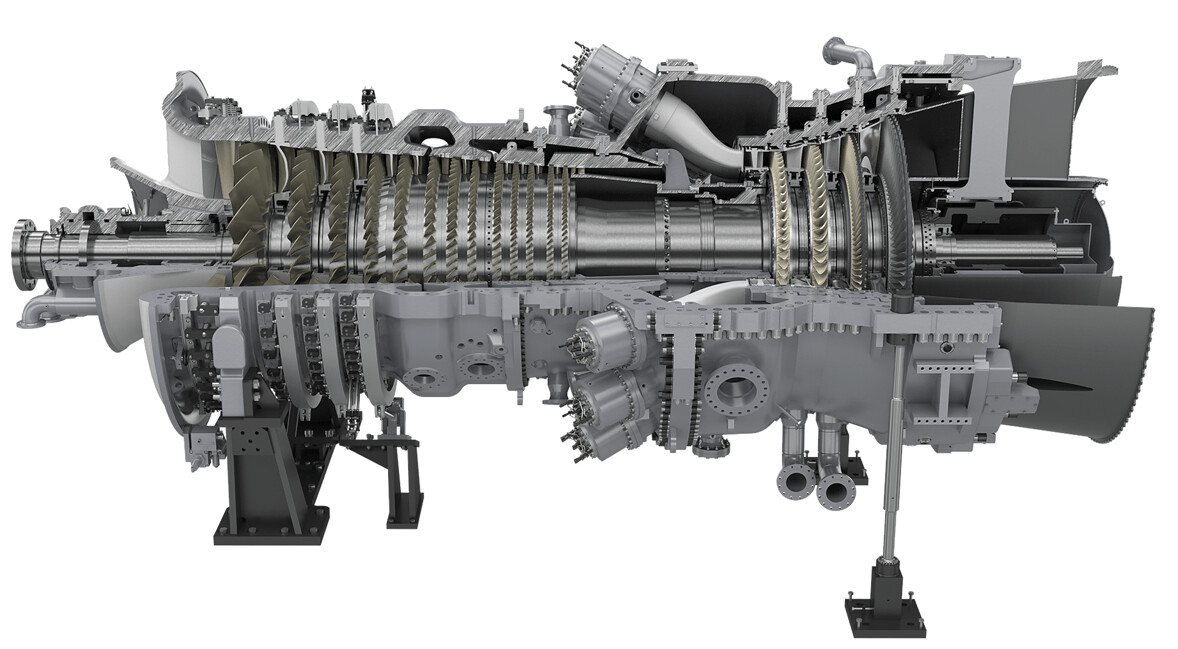

Mantenimiento programado en turbinas

El plan de mantenimiento

La ingeniería del mantenimiento

La ingeniería del mantenimiento es la parte de la ingeniería dedicada al estudio y desarrollo de técnicas que faciliten o mejoren el mantenimiento de una instalación, ...

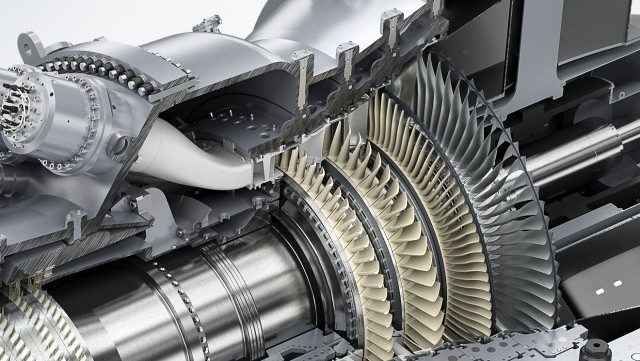

Inspecciones boroscópicas

Estrategias de mantenimiento

Una planta industrial requiere de la aplicación de diversos tipos de tareas de mantenimiento para poder compensar el desgaste y la pérdida de prestaciones que el uso y el...

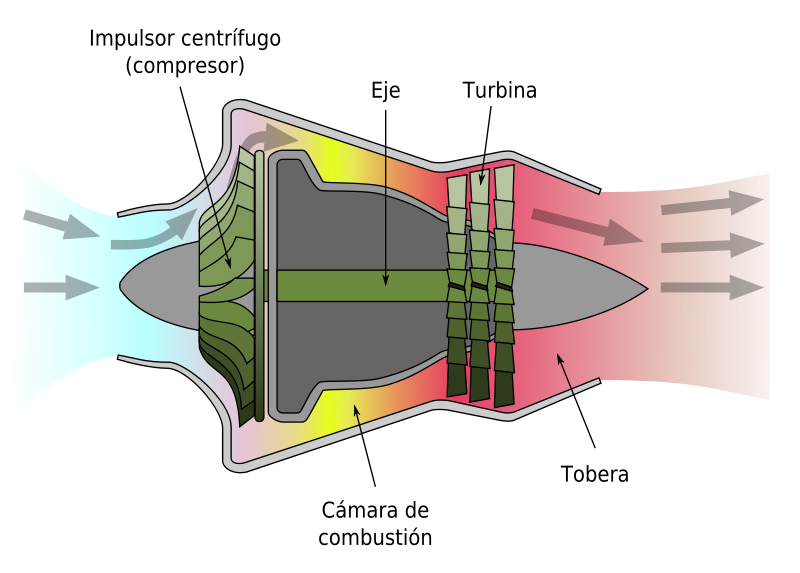

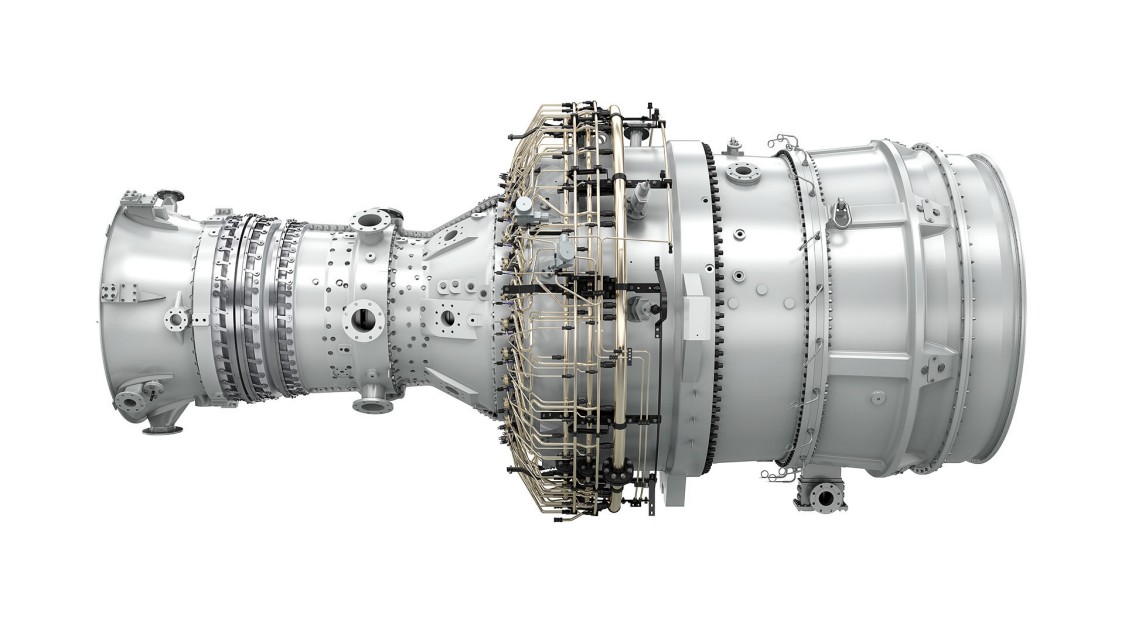

Tipos de turbinas

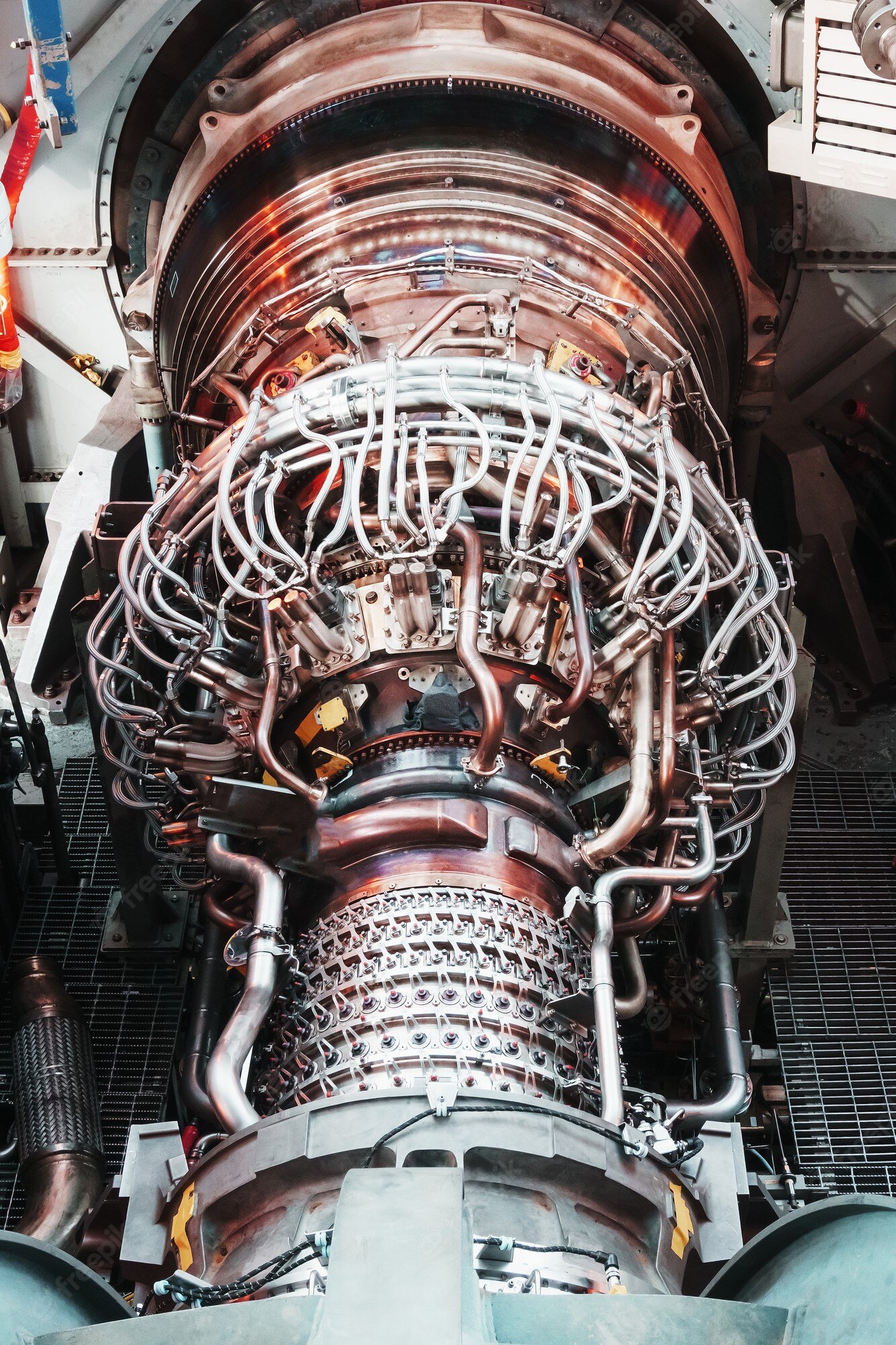

Turbina solar

El mantenimiento predictivo es una técnica que ayuda a adelantarse a las averías que se pueden dar en la central, a través de una seríe de técnicas. Las principales operaciones a realizar durante el m...

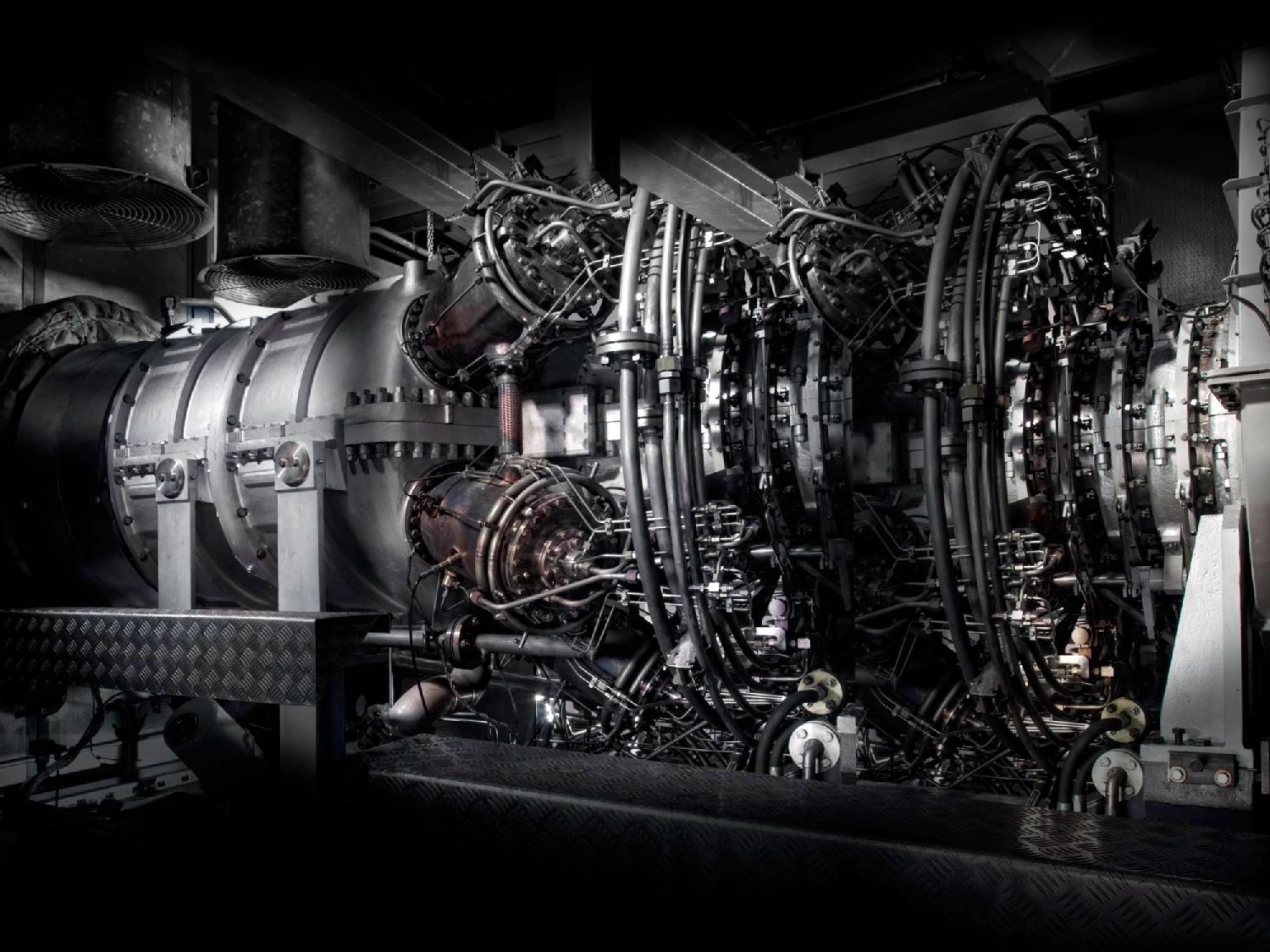

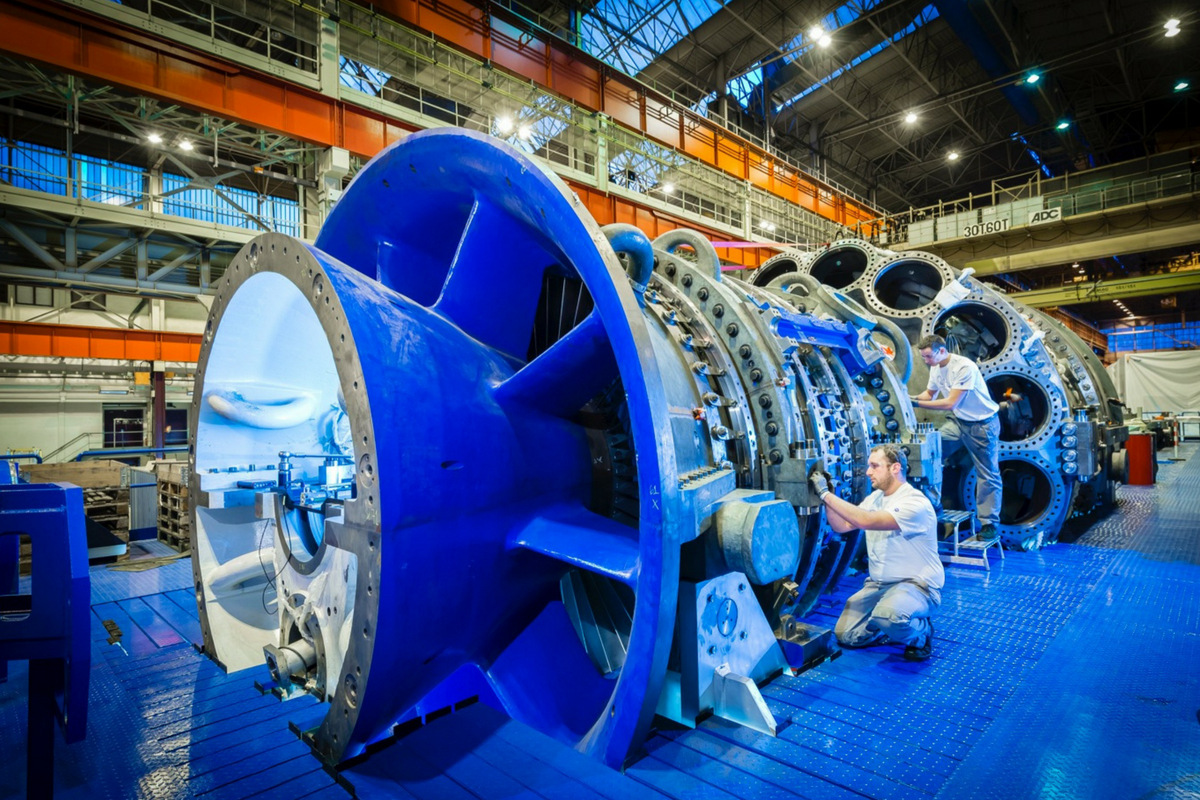

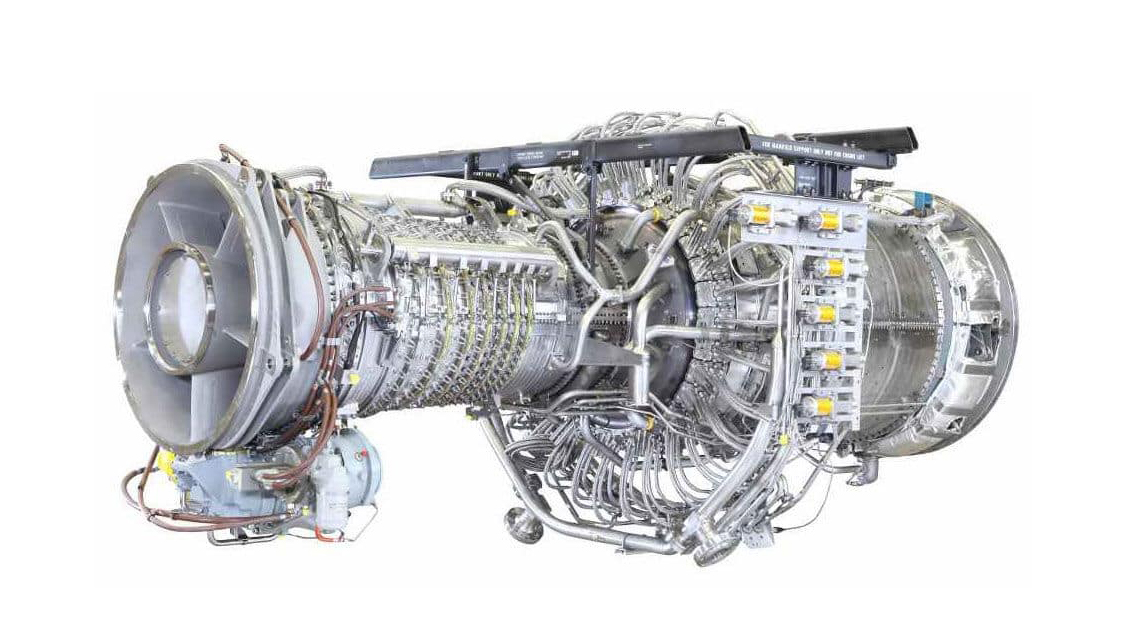

Turbina Siemens

La boroscopia, videoscopia o videoendoscopia es una técnica predictiva basada en el diagnóstico de equipos por imagen. A raíz del éxito de la endoscopia en humanos y animales se determino que se podr...

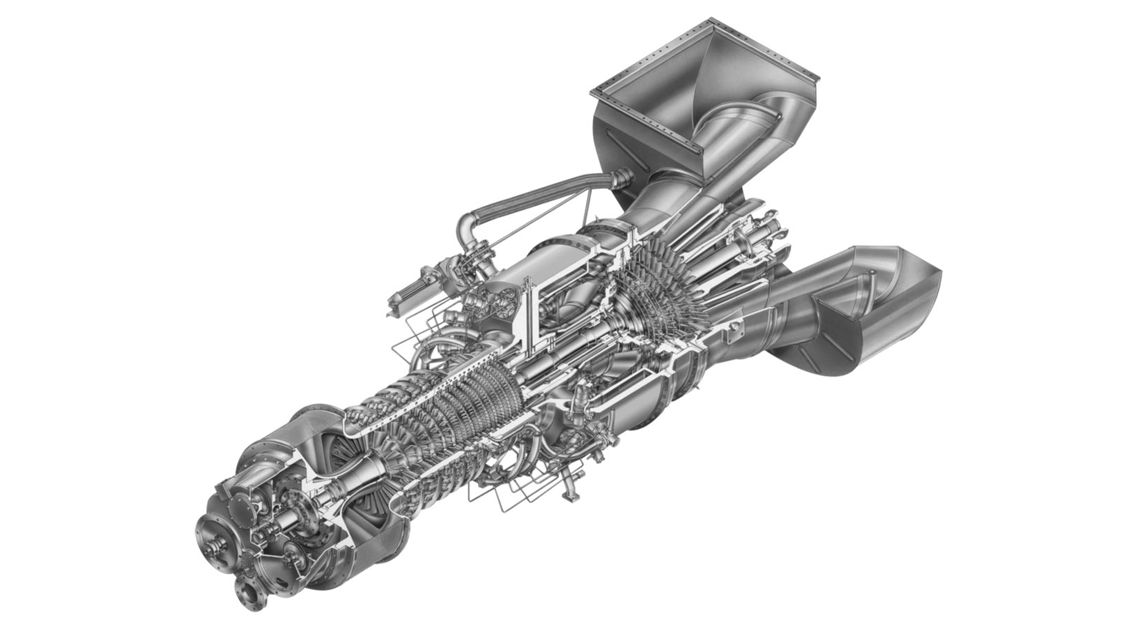

Turbina LM2500

RENOVETEC, como entidad experta en operación y mantenimiento de plantas industriales, presta servicios de análisis de averías en diferentes equipos y sistemas, con el objeto de determinar la CAUSA RAI...